Разработка тех. процессов при производстве электрических машин

ВВЕДЕНИЕ.

Пособие содержит методические указания для выполнения технологической части курсовых и дипломных работ. Курсовой проект по дисциплине «Технология и испытание электрических машин» выполняется студентами специальности 180.100 «Электромеханика» дневной и заочной форм обучения на VIII и IX семестрах.

Задача курсового проекта заключается в приобретении навыков разработки технологических процессов при подготовке производства новых изделий.

Курсовой проект имеет целью ознакомить студентов с современной практикой и основными проблемами при производстве электрических машин, а также производственными процессами при изготовлении отдельных деталей методами литья, сварки, механической обработки, порошковой металлургии и др.

Особое внимание при проектировании следует уделять специальным технологическим процессам, свойственным только электротехнической промышленности: намотке обмоток, пропитке, сушке, сборке коллектора и т.д. Студент должен применять знания, полученные в теоретическом курсе к решению конкретных инженерных задач, самостоятельно принимать решения.

При выполнении курсового проекта необходимо научиться свободно пользоваться широким кругом материалов - рекомендованной литературой, справочниками, стандартами, заводскими чертежами и технологиями, ценниками, каталогами и т. п.

Необходимо изучить существующие технологические процессы, проанализировать их с точки зрения требований производительности, экономии электроэнергии, материалов, автоматизации труда, влияния на окружающую среду и т. д. При принятии решений необходимо обосновать свое решение на основе достоинств и недостатков известных технологических процессов.

В проекте приветствуются инициатива студента в применении новых материалов, оборудования и оснастки.

Если студенту из технической литературы или заводских справочных материалов удалось выбрать оснастку в готовом виде, то такое решение следует считать удачным.

Студент должен представлять четко конструкцию изделия, требования к нему в процессе эксплуатации, свойства и возможности используемых материалов как конструктивных, так изоляционных и проводниковых.

Необходимо выбирать прогрессивные технологические процессы, позволяющие экономить материалы, электроэнергию и не загрязняющие окружающую среду. Технологический процесс составляется на основе типовых технологических процессов, используемых в промышленности или разработанных научно-исследовательскими, проектно-конструкторскими подразделениями отрасли.

При составлении технологической части курсового проекта необходимо выполнить следующие работы:

1. Анализ исходных данных для разработки технологического процесса (раз-

меры, свойства, требования к детали [узлу] или к изделию в целом)

2. Выбор действующего типового, группового технологического процесса, по иск аналога единичного процесса или разработка нового технологического процесса.

3. Выбор исходной заготовки и методов ее изготовления при механической обработке.

4. Выбор технологических баз, классов точности чистоты поверхности и квалитетов.

5. Составление технологического маршрута обработки деталей (сборки изделия).

6. Разработка технологических операций и контрольных операций.

7. Нормирование технологического процесса.

8. Расчет экономической эффективности технологического процесса.

Необходимость каждого раздела, состав задач и последовательность решений определяется в зависимости от конструкции изделия, его мощности, В1 да и типа производства.

Примерное содержание пояснительной записки к курсовому проекту:

- введение;

- назначение и описание конструкции изделия;

- выбор и обоснование типа производства;

- анализ технологичности изделия и предложения по ее улучшению;

- разработка проектируемого технологического процесса;

- проектирование приспособления или нестандартного оборудования;

- планировка и организация работы на участке (цехе);

- технико-экономические расчеты;

- заключение;

- список литературы.

Объем и содержание технологической части дипломного проекта (ДП) определяется преподавателем.

Технологический процесс (ТП) разрабатывается на узел, чертеж которого имеется в ДП. ТП может быть полным, когда разрабатываются только несколько особо сложных операций по указанию преподавателя (для остальных операций в МК в графе «количество карт» делается прочерк и операционные карты не разрабатываются). В любом случае обязательно наличие маршрутной карты с изложением общей последовательности выполнения техпроцесса в целом.

Практически каждое предприятие сейчас имеет собственную систему технологической документации, т.к. действующая система ЕСТД по ряду причин неудобная и сложная.

В пособии приведена «усредненная» система технологической документации, в основных чертах соответствующая ЕСТД, но более простая.

1.НАЗНАЧЕНИЕ И ОПИСАНИЕ КОНСТРУКЦИИ.

В пояснительной записке к курсовому проекту приводятся сведения о назначении условиях эксплуатации, описание конструкции, особенности конструкции, перспективы совершенствования в новых разработках. Описание конструкции ведется на основе чертежа общего вида двигателя. К чертежу прикладываются основные технические характеристики, это способствует раскрытию и пояснению специфических особенностей разрабатываемого технологического процесса.

Пример технических данных электродвигателя 4 АА 63В2УЗ в таблице 1.

Таблица 1 Данные на двигатель

|

Мощность, кВт |

Номинальное напряжение, В |

Частота врашения, n мин-1 |

cоs j |

КПД |

Линейная нагрузка, А/мм |

Плотность тока, А/мм2 |

|

0,55 |

220/380 |

2880 |

0,86 |

0,73 |

174-102 |

8 |

По способу монтажа (ГОСТ 2479-79), по способу защиты, по способу охлаждения, длительности работы - все электрические машины отличаются и необходимо указывать это отличие для заданного варианта.

Необходимо отметить, из каких материалов изготовлены отдельные детали и сборочные единицы: вал, подшипниковый шит, корпус, магнитопровод и т. д.

Если темой курсового является проектирование участка для испытания электродвигателя на шум и вибрацию, то описание конструкции изделия будет носить иной характер.

В этом случае особое влияние следует обратить на узлы, порождающие шум и вибрацию, и сопроводить описание соответствующими пояснениями.

В электрической машине различают три основных составляющих шума и вибрации: магнитную, аэродинамическую и механическую.

Снижение магнитной составляющей шума ведется путем сведения к минимуму эксцентриситета (неравномерность) воздушного зазора за счет более жестких допусков на механическую обработку деталей и внедрение ряда дополнительных технологических операций; иметь строго симметричное расположение элементов конструкции корпуса (ребра жесткости, люки, опорные лапы) по отношению к оси; вращения: свести к минимуму разброс в длине пакета статора в различных плоскостях измерения; обеспечить гарантированный натяг пакета

статора в корпус и пакета ротора на вал; плотность шихтовки пакетов магнитопровода статора и ротора. Аналогично объясняются причины появления шумов - аэродинамического характера и механического характера.

При разработке техпроцесса сборочных единиц и отдельных деталей, указывается назначение каждого элемента, требования как конструктивные, так и

эксплутационные к этой детали, выбор и обоснованность выбора материала, из которого изготовляется деталь, обоснованность выбранной степени точности при обработке поверхностей детали.

2. Определение типа производства.

Тип производства определяется исходя из заданной программы выпуска продукции, регулярности и стабильности выпуска. Основной характеристикой типа производства является коэффициент закрепления операций К30 . Он определяется как отношение числа всех различных технологических операций (О), выполняемых в течении месяца, к числу рабочих мест (Р).

Для массового производства К30 = 1.

Для крупносерийного производства 1< К30 <10.

Для серийного производства 10< К30 <20. Для мелкосерийного производства 20< К30 <40. Для единичного производства - не регламентируется.

Пример определения типа производства.

В цехе изготовляется в течение месяца 10 типоразмеров якорей машины постоянного тока.

Имеется следующее оборудование: гидравлический пресс, бандажировочный станок, ванна для пропитки, печь для нагрева и сушки обмотки якоря, сварочный аппарат, три станка для отделки якоря, балансировочный станок, пресс для запрессовки коллектора, два станка для испытаний якорей.

Таблица 2 Технологический процесс содержит следующие операции

| Наименование операции | Оборудование | |

|

10 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 105 |

Запрессовка коллектора на вал Бандажировка обмоткодержателя Бандажировка постоянных бандажей Изолировка обмотки Разметка якоря Укладка обмотки якоря Сушка обмотки Первая пропитка Сушка после пропитки Вторая пропитка Сушка Сварочная Проточка якоря Продораживание Шлифовка Напрессовка Балансировка Механические испытания Электрические испытания |

Пресс Бандажировочный станок Верстак Печь ПАП-60 Ванна Печь ПАП-60 Ванна Печь ПАП-60 Сварочный аппарат Станок 16К20 Станок 692Р-1 Станок ЗМ132МВФ2 Пресс Стенд Стенд Стенд |

Получим в результате расчета серийное производство.

Большинство изделий электромашиностроения выпускается в порядке серийного или массового производства. Производимая в отрасли типизация электрооборудования, унификация и нормализация узлов и деталей повышают качество одновременно изготавливаемых одинаковых деталей и узлов и способствуют повышению удельного веса серийного производства электротехнических изделий.

В таблице 3 проведена сравнительная характеристика типов производства, качественная оценка Таблица 3 Характеристика типов производства

| Показатели | Производство | ||

| Массовое |

Серийное |

Единичное |

|

|

Номенклатура продукции |

очень небольшая |

ограниченная |

широкая |

|

Характер выпуска |

непрерывно в большом количестве |

периодический сериями |

эпизодический, небольшими партиями |

|

Повторяемость производства |

Ежедневная |

месячная, квартальная, годовая |

отсутствие повторяемости |

|

Ритм выпуска |

малый, учащенный (доли часа) |

укрупненный (доли суток, месяца) |

отсутствие ритма |

|

Степень специализации производства |

Специальное оборудование: агрегатные станки, автоматические линии |

специализированное в значительной мере универсально |

универсальное оборудование |

|

Построение производственных участков (цехов) |

предметно-замкнутые цехи (по признаку детали, узла, изделия) |

предметно-технологическое или технологическое (по признаку выполняемого процесса) |

технологическое |

|

( Расположение оборудования |

по ходу технологического процесса |

смешанное в основном по группам однотипных мест |

по группам однотипности |

|

Специализация рабочих |

узкая, пооперационная |

ограниченная по группам однотипных операций |

широкое использование рабочих универсалов |

|

Использование специального инструмента, приспособлений |

очень широкое |

широкое |

редкое |

3. Оценки технологичности изделия.

Оценку технологичности конструкции выполняют двух видов: количественную и качественную.

Количественная оценка технологичности конструкции выражается показателями, имеющими конкретные числовые значения, что позволяет объективно сравнивать уровни технологичности разрабатываемой машины с однотипной (базовой).

Основные показатели технологичности:

полная трудоемкость Т и полная технологическая себестоимость С. Чаще всего пользуются удельными показателями Ту и Су.

Для более полной оценки технологичности изделия принимают дополнительные показатели.

1. Коэффициент удельной материалоемкости, отношение массы машины М в килограммах к ее полезной мощности Р2

2. Коэффициент использования материала КИ , отношение массы материала в электрической машине ММ к массе затраченного материала МЗ

3. Коэффициент взаимозаменяемости К» определяется как отношение количества сборочных единиц, собираемых без специального подбора деталей и без применения подгона ЕsП к общему числу сборочных единиц в изделие Е

4. Коэффициент применения стандартной оснастки КСО определяется как отношение количества стандартной оснастки ОС к общему числу оснастки О

Обычно КСО < 1, чем выше его значение, тем технологичнее изделие:

5. Относительная трудоемкость ТО определяется как отношение трудоемкости отдельного процесса изготовления ТП к общей трудоемкости изготовления

6. Коэффициент применяемости КПР в соответствии с РД50-33-80 дает возможность определять уровень унификации и стандартизации конкретного изделия

где п - общее количество типоразмеров составных частей в изделии, п0 - количество оригинальных деталей и узлов.

При определении коэффициента применяемости не учитывают крепежные детали, пробки, трубки, бобышки и некоторые другие мелкие детали.

Оценку технологичности изделия проводят путем сравнения показателей технологичности проектируемого изделия с показателями базового изделия. За базовое принимают лучшее по технологичному уровню изделие данного типа.

Пример: Электродвигатель 4АМ901Л, мощность 2,2 кВт; масса 21,5 кг, масса магнитопровода 15,59 кг, масса материала электротехнической стали, затраченной на изготовление магнитолровода 27,29 кг.

Общее количество узлов и деталей, подлежащих унификации 49. Количество оригинальных узлов и деталей 13.

Рассчитать показатели технологичности:

Удельная материалоемкость

КМ = 21,5 /2,2 =9,8 кг/кВт.

Коэффициент использования электротехнической стали

КИС = 15,59/27,29 = 0,55.

Коэффициент применяемости

КПР = (49-13/49 =0,73.

Сводим все показатели в таблицу 4.

Таблица 4 Сравнительная оценка технологичности изделия по

расчетным показателям.

|

Наименование показателен единицы величин сравнения |

Условное обозначение |

Тип двигателя |

|

|

4АМ90L4 |

АОЛ2-31-4 |

||

|

1 |

2 |

3 |

4 |

|

Удельная материалоемкость, кг/кВт |

КМ |

9.8 |

11,8 |

|

Коэффициент использования электротехнической стали |

КИС |

0,55 |

0,53 |

|

Удельная трудоемкость изготовления. нормо-час/кВт |

ТУ |

0.69 |

2,2 |

|

Удельная техническая себестоимость, руб/кВт |

СУ |

12,0 |

10,0 |

|

Коэффициент применяемости |

КПР |

0,73 |

0,68 |

| Относительная трудоемкость по видам работ, в процентах | |||

|

литье |

ТОЛ |

20,0 |

36,0 |

|

штамповка и шихтовка |

ТОШ |

6.5 |

9,0 |

|

механическая обработка |

ТОМ |

12.5 |

13,0 |

|

обмотка, изолировка |

ТООБ |

24,0 |

36,0 |

|

лакокрасочные покрытия |

ТОЛК |

2,0 |

2,5 |

|

сборка |

ТОСК |

15,0 |

20,0 |

|

прочие работы |

ТОПР |

13,0 |

8,0 |

4. Оценка технологичности конструкций сборочной единицы.

Для оценки технологичности конструкции сборочной единицы пользуются комплексным показателем технологичности КТ , который определяется следующим образом:

где КПОВ – коэффициент повторяемости;

КУД – коэффициент унификации деталей ;

КПМ – коэффициент применяемости материалов.

Для определения КПОВ и КУД следует составить таблицу распределения деталей по преемственности, например, таблица 5.

Таблица 5 Распределение деталей по приемственности

|

Количество деталей (без крепежа) |

Классификация деталей | Общее количество крепежных деталей | |||

|

собственного производства |

нормализо-ванных |

покупных |

заимство-ванных |

||

|

nS

= 20 NS = 24 |

5 8 |

nH = 10 NH = 10 |

nП = 2 NП = 2 |

n3 = 3 N3 = 4 |

nK = 4 NK = 4 |

NS - Общее количество деталей в сборочной единице.

К числу нормализованных деталей следует отнести детали, выбранные по отраслевым нормалям. У числу заимствованных относят детали, выбранные по заводским нормалям. Покупные детали не пересчитывают по наименованиям, а принимают по количеству.

По данным таблицы 5

Для определения коэффициента КПМ необходимо составить таблицу распределения собственных или специальных деталей по применяемым материалам (таблица 6)

Таблица 6 Распределение деталей по материалам

| Металлы | Пластмассы | Итого | |||

|

черные |

цветные |

Благородные | |||

|

Число деталей

Количество сорторазме-ров |

4 2 |

15 4 |

1 1 |

4 2 |

NS = 24 nS = 9 |

Чем ближе КТ к 1 , тем технологичнее конструкция. Следует предложить мероприятия по увеличению КТ , если он мал [3,4].

5. Разработка технологического проЦесса.

Разработка технологического процесса (ТП) начинается с составления карты технологического маршрута (КТМ), в которой указывается номер операции, наименование операции, оборудование, применяемое в данной операции и число операционных карт, на которых составлена операция.

Наименование операции должно быть кратким, например: «намоточная», «пропиточная», «контрольная», или «намотка», «пропитка», «контроль».

Оборудование - наименование и тип, марка станка: если используется пресс, то указать усилие в ньютонах. Запись операции следует вести с пропуском 1-2 строчек между операциями, с тем, чтобы можно вносить необходимые изменения в технологическую документацию. КТМ оформляется схемой, которая приводится в пояснительной записке, а при необходимости выносится в графическую часть проекта. Другие примеры оформления технологических маршрутов приведены в учебной литературе /1/.

Кроме КТМ, разрабатываются более подробные карты выполнения операций, где поясняется выполнение и последовательность переходов, применяемое оборудование, приспособления, мерительный и другой инструменты. Записи должны быть ясными, не допускающими двойного толкования, без излишней детализации.

В операционных картах контроля указывается, что проверяется, инструмент, приспособление, с помощью которого осуществляется контроль и процент контроля. При стабильном технологическом процессе, отработанной технологии, процент контроля должен быть небольшим 5...10%. Но в обмоточных операциях, операциях пропитки, сборки, необходимо вводить 100% контроль.

В последнее время ни многих предприятиях разработка технологического процесса ведется с помощью ЭВМ - введен САПР по разработке технологических процессов.

5.1. Общие требования

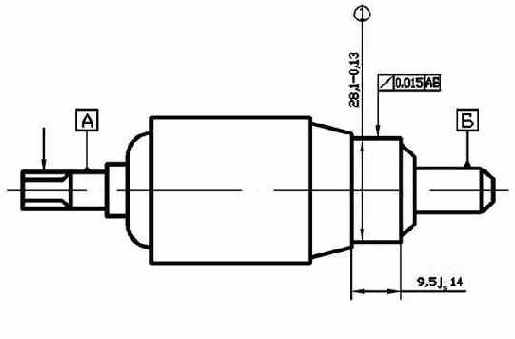

Исходным документом для проектирования является полностью оформленный чертеж детали или узла.

Перед началом разработки ТП следует внимательно изучить чертеж, определить полноту технических требований, полноту и правильность исполнительных размеров предельных отклонений, формы и расположения поверхностей, а так же содержание таблиц переменных данных, оценить влияние шероховатостей на процесс сборки узла, полноту, спецификации на узел.

Общие требования по разработке ТП изложены в пособии в необходимом объеме, однако, при желании можно более подробно изучить порядок разработки отдельных технологических карт в ГОСТ 3.1117-81, ГОСТ 3.1118-82, ГОСТ 3.1103-82, ГОСТ 3.1402-84, ГОСТ 3.1405-86, ГОСТ 3.1407-86, ГОСТ 3.1408-85, ГОСТ 3.1508-75.

В зависимости от объема ТП может быть маршрутным и маршрутно-операционным.

В маршрутом ТП фактически имеется лишь одна маршрутная карта, в которой более подробно, чем обычно, дано наименование технологических операций. Сами операционные карты здесь отсутствуют: а основные сведения по выполнению операции изложены в МК.

В маршрутно-операционном ТП кроме маршрутной карты имеются и технологические карты отдельных операций.

Вариант построения ТП указывается преподавателем или руководителем ДП.

Маршрутная система ТП допускается для очень простых узлов.

На объем ТП большое влияние оказывает организация производства на участке.

При разработке ТП следует предполагать, по крайней мере, серийное производство.

В МК для всех операций должен указываться разряд работ. Он зависит от сложности выполняемой работы и серийности изделий. Самый высокий разряд для одной и той же работы должен быть при единичном производстве, самый низкий - при массовом производстве и конвейерной сборке.

ТП, разработанный для ДП, является учебной работой. Не следует заблуждаться насчет возможности его внедрения в реальном производстве. Студент разрабатывает ТП на основе имеющегося образцового ТП на подобный узел,

который должен быть предоставлен ему преподавателем или руководителем дипломного проектирования.

Возможна разработка ТП на основе косвенной информации в технических справочниках и учебных пособиях, однако и в этом случае общие правила построения ТП и разработки операционных карт должны соблюдаться.

Если образцовый производственный ТП является типовым и распространяется на несколько исполнений или типоразмеров узла, детали, то студент на его основе должен разработать собственный новый единичный ТП только на одно исполнение, соответствующее его ДП.

Нумерация страниц в ТП ведется отдельно по каждой технологической операционной карте. Общей сквозной нумерации страниц ТП в ЕСТД не предусмотрено.

Если необходима, общая сквозная нумерация страниц в пределах пояснительной записки ДП, то в картах ТП на каждой странице будет 2 номера: один - сверху в соответствующей графе бланка карты, другой - снизу, означающий порядковый номер страницы в пределах пояснительной записки.

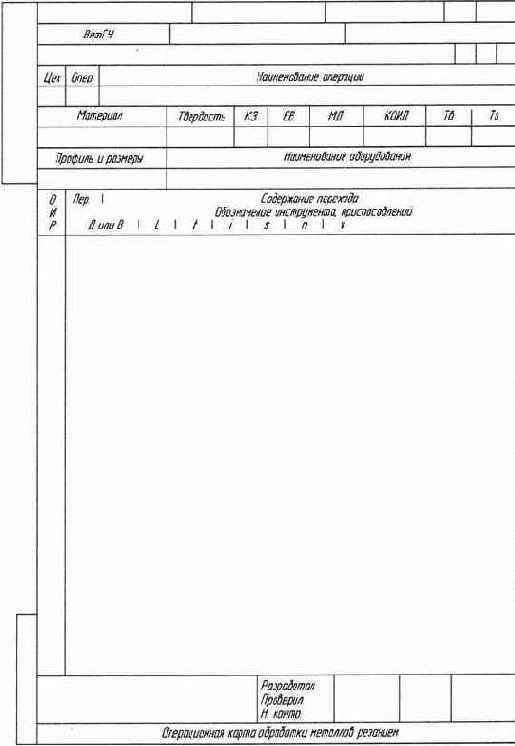

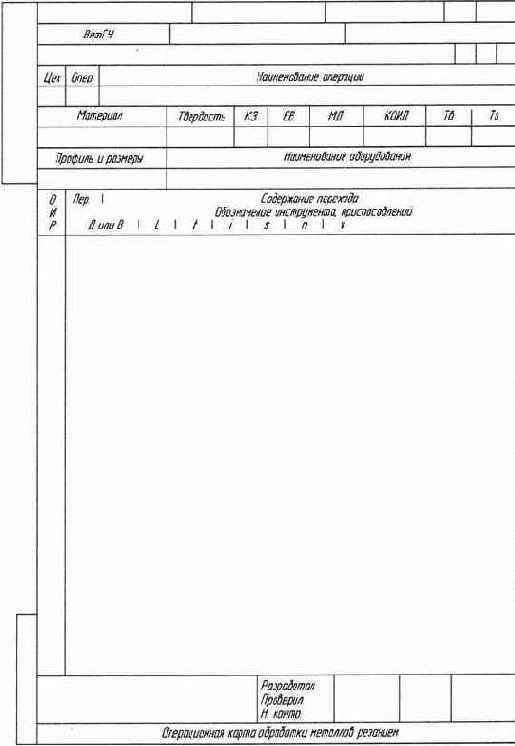

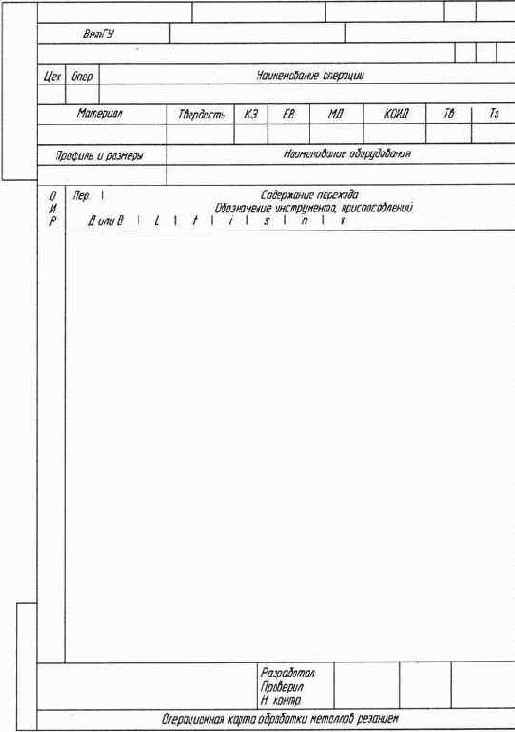

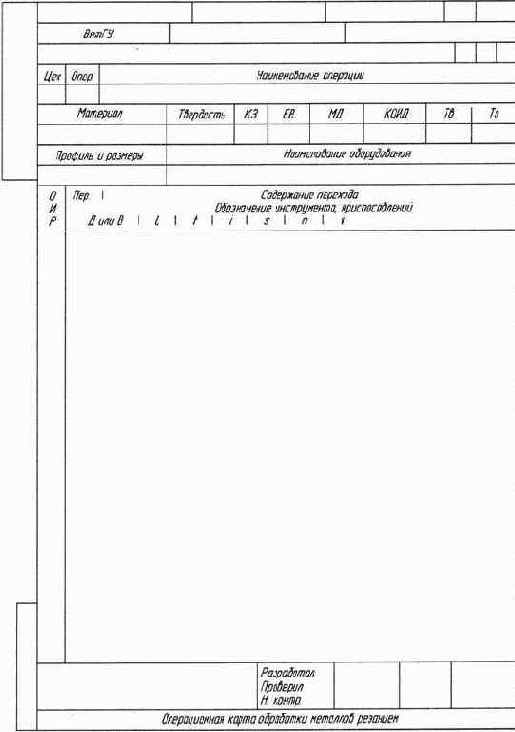

В состав ТП входят карты:

1) титульный лист (ТЛ);

2) операционная карта сборочных работ (ОКС);

3) операционная карта механической обработки (ОКМ);

4) операционная карта контроля (ОКК);

5) операционная карта раскроя (ОКР);

6) операционная карта термической обработки (ОКТ);

7) операционная карта металлопокрытий (ОКП).

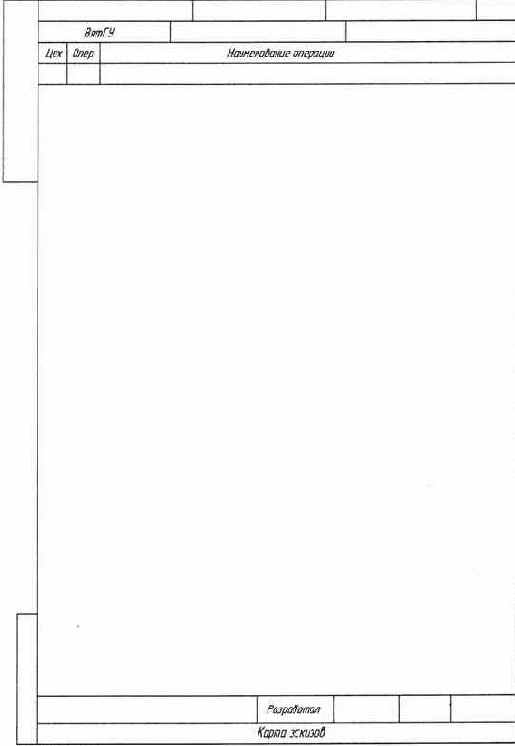

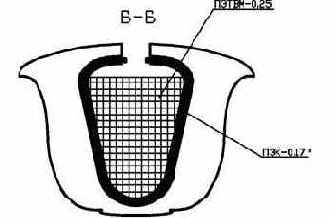

Карта эскизов сама по себе не является отдельным документом, а входит в состав операционных карт в качестве последнего листа соответствующей операции, перед которым располагаются листы с текстовой информацией в виде переходов.

В пояснительной записке операционные карты ТП располагаются в порядке, соответствующем последовательности выполнения операций в МК.

Текстовая часть ТП может быть выполнена от руки или машинным способом. Рамка бланка должна быть напечатана машинным способом.

При ручном выполнении текста используется шариковая ручка, желательно черного цвета. Почерк должен быть достаточно разборчивым, рекомендуется стандартное написание букв и цифр в соответствии с ЕСКД. Строки текста располагаются через 8-10 мм.

При машинном выполнении текста может использоваться пишущая машинка или принтер компьютера. Для печати должна использоваться лента только черного цвета. Строки печатаются с промежутком в один интервал.

Не допускается пропуск линий, очертаний букв и цифр. Записи в картах не должны сливаться с линиями.

На каждом бланке имеются:

- верхний информационный блок - в нем указываются сведения по назначению выполняемой операции, об изделии, о номере операции, границы граф с различной информацией и т.д.;

- нижний информационный блок – где указываются вспомогательные сведения о разработчике ТП и согласующих лицах;

- центральное поле для текста переходов.

Текстовая информация в картах ТП записывается построчно с присвоением каждой строке своего служебного символа (далее СС) в соответствии с размещенной на них информацией.

Строки могут быть дополнительно разделены на графы, при этом всей строке присваивается двойной индекс из двух СС разделенных дробной чертой.

Если информация, которую необходимо разместить в соответствующей графе большая и не входит в полном объеме на одну строку в пределах границ графы, то допускается перенос текста наследующую строку, но в пределах границ этой же графы. В этом случае следующая строка с другой информацией должна быть также смещена вниз на соответствующее число строк так, чтобы не было наложения информации.

Пример для МК:

|

В |

20 30 Испытания электродвигателя |

|

Г |

Технические условия |

|

Д/К |

Пульт 72С.6215; Источник питания |

|

72С.4832, Моментомер 4385; |

|

|

Отвертка 0.8 х 240 |

Перечень СС приведен в таблице 7.

В картах ТП информация обычно записывается построчно группами. Например, в МК такая группа строк является информацией в нескольких строках, относящаяся к одной операции, а в операционных картах - это информация в нескольких строках, относящаяся к одному переходу.

При записи информации в картах ТП такие группы строк должны визуально отделяться друг от друга. В пределах одной группы строки должны следовать подряд друг за другом в случае машинного выполнения ТП, или через 3-5 мм - при записи текста вручную.

Между соседними группами строк, располагающихся на одной странице карты, следует оставлять промежуток в 4-6 строк при машинном выполнении или 20-30 мм при записи текста вручную.

Таблица 7 Служебные символы для строк

|

СС |

Содержание информации в строке |

|

В Г Д Е И К М Р Ц |

Номер цеха, наименование операции Номер документа, заменяющего операционную карту Шифр и тип оборудования, количество листов в операционной карте Информация о трудозатратах Информация об оснастке, необходимой для выполнения перехода Информация о комплектации перехода Информация по материалам необходимым для выполнения операции Информация по режимам резания Информация об отходах при раскрое материала |

Пример: 5-14КД ОСТ 131528-80

Ў Ў

Обозначение обозначение

детали стандарта

Рекомендуется всю группу строк, относящуюся к одному переходу в операционной карте или к одной операции в МК, располагать на одном листе карты.

Допускается выполнять рамку бланка карты машинным способом, а затем вносить в него текстовую информацию от руки.

Если для правильного выполнения операции требуется дополнительная общая информация, относящаяся ко многим переходам, то вместо того, чтобы писать ее в каждом из них, можно оформить ее только один раз в виде технических требований к операции (далее ТТ).

ТТ располагаются на первом листе карты и группируются по содержанию. Для разных карт принцип группирования ТT может быть различным. В ТТ, например, могут быть записаны требования по технике безопасности, по правилам обращения с точными деталями и т.п.

Во всех операционных картах переходы нумеруются числами кратными пяти из ряда 5, 10, 15, 20 и т.д.

При внесении изменений в готовый ТП допускается вновь вводимым переходам присваивать промежуточные номера.

Во всех операционных картах переходы записываются в логической последовательности выполнения операций.

Технологический эскиз в операционной карте, как правило, должен располагаться на отдельном последнем листе карты. В виде исключения, для простых узлов, допускается размешать его на первом листе операционной карты технологической операции или даже на первом листе МК перед первой операцией, если он требуется при выполнении нескольких операций.

5.2. Заполнение верхнего информационного блока.

В верхнем информационном блоке есть графы общего назначения, единые для операционных карт всех типов, и графы со специальной информацией, относящейся к конкретной операционной карте.

Особенности заполнения граф со специальной информацией изложены в разделах, описывающих правила заполнения соответствующих операционных карт.

Графы общего назначения имеют вид:

|

1 |

4 |

5 |

||||||

|

ВГУ |

3 |

6 |

||||||

|

7 |

8 |

8 |

8 |

|||||

|

Цех |

Опер. |

Наименование операции |

||||||

|

9 |

10 |

2 |

||||||

1 - индекс изделия;

Примечание - согласно чертежу каждое изделие имеет полное наименование и индекс (краткое наименование). Пример - трехфазный электродвигатель.

АДС-600. Здесь: трехфазный электродвигатель - полное наименование изделия, а АДС-600 - индекс изделия.

2 - наименование операции согласно МК;

3 - номер техпроцесса - соответствует номеру чертежа детали или узла, на который составлен техпроцесс;

4 - количество листов в операционной карте ( графа имеется только на первом листе карт);

5 - порядковый номер листа операционной карты в пределах операции (если в операции имеется только один лист, то в этом случае в этой графе ставится прочерк, а заполняется только графа 4);

Примечание - листы карт нумеруются отдельно по каждой операции.

6 - условный номер, присвоенный операционной карте внутри ТП. Условный номер состоит из индекса и порядкового номера карты данного типа в ТП. В качестве индекса используются сочетания букв "МК" - для МК, "ОК" - для ОКМ, ОКС, ОКР, ОКТ, ОКП, и "ОКК" - для ОКК;

Пример: В ТП имеются три операции. Им будут присвоены условные номера ОК-1.ОК-2.ОК-3.

7 - полное наименование узла или детали, на который разработан ТП;

8 - литера изделия (в учебных ТП не указывается) соответствующая литере, присвоенной чертежу, на основании которого разработан ТП;

9 - номер цеха (в учебных ТП не указывается);

10 - номер операции согласно МК.

Над правым верхним углом рамки блока записывается номер формы карты (допускается не вносить).

5.3. Заполнение нижнего информационного блока

В нижнем информационном блоке есть графы общего назначения, единые для карт всех типов и графа с наименованием операционной карты.

Блок имеет вид:

|

Разработал Проверил Н.контр Утвердил |

1 |

2 |

3 |

|

|

4 |

1 - фамилия разработчика, проверяющего лица или нормоконтролера;

Все три строки с фамилиями вносятся только на первом листе, карты, на втором и последующих листах остается только одна строка - "Разработал". При этом уменьшается, соответственно, высота всего блока в целом;

2 - подпись;

3 - дача подписания документа;

4 - строка с наименованием операционной карты согласно п.2.8.

5.4. Заполнение титульного листа (ТЛ).

ТЛ предназначен для указания наименования и номера техпроцесса, а так же подписей разработчика ТП и проверяющего преподавателя.

ТЛ оформляется на бланке по форме 1.

Наименование и номер ТП на титульном листе должны соответствовать наименованию и номеру чертежа детали или узла, на основании которого разработан ТП.

Номер ТП, составленного на основе заводских чертежей, может соответствовать номеру соответствующего заводского чертежа (т.е. в этом случае номер ТП не будет соответствовать чертежу ДП, которому должен быть присвоен многозначный номер согласно методическим указаниям выполнения ДП).

В нижней части титульного листа вносится год защиты ДП или КП (курсового проекта).

Фамилия и инициалы автора ТП и согласующих лиц записываются прописными (большими) буквами.

Пример оформления ТЛ приведен в приложении Е.

5.5. Заполнение маршрутной карты.

МК выполняет роль сводного технологического документа, в котором описывается общая последовательность выполнения операций в пределах ТП. МК выполняется на бланке по форме 2 - для первого листа МК, и по форме 2а - для второго и последующего листов.

В верхнем информационном блоке бланка МК графы со специальной информацией имеют вид:

|

В |

Цех |

Операция |

Наименование операции |

||||||||

|

Г |

Обозначение документа, инструкции |

||||||||||

|

Д/К |

Шифр |

Наименование и обозначение оборудования |

Кол-во карт |

||||||||

|

Е |

СМ |

Проф. |

Р |

УТ |

КР |

КОИД |

ЕН |

ОП |

Кшт |

Тпз |

Тшт |

- в строке, имеющей СС "В" вносятся номера цеха и операции, а также наименование операции;

- строка, имеющая СС "Г" заполняется только в случае, если для этой операции отсутствует операционная карта. В этом случае в строке указывается наименование и номер документа, заменяющего операционную карту, например, номер программы - методики или технических условий на изделие при приемо-сдаточных испытаниях, номер производственной инструкции - для специальных технологических процессов;

- в графе "Шифр" указывается условный шифр оборудования, использующегося при выполнении операции для целей внутризаводского учета (в учебных ТП графа не заполняется).

Наименование оборудования должно быть кратким, например пульт, стенд, спецоборудование и т.п. Для всех работ, выполняемых на специализированном рабочем месте, рекомендуется записывать единое общее наименование - верстак. Количество карт - количество листов в соответствующей операционной карте;

- в строке, имеющей СС "Е" указываются экономические сведения

по операции;

- СМ - степень механизации операции согласно таблице 8;

- Проф. - код профессии рабочего по общероссийскому классификатору согласно таблице 9;

- Р - разряд работы для операции;

- УТ - код условий труда по общероссийскому классификатору

согласно таблице 10;

- КР - количество рабочих, одновременно (параллельно) выполняющих одну операцию;

- КОИД - количество одновременно обрабатываемых деталей;

- ЕН - единица нормирования, мин;

- ОП - объем производственной партии, штук;

- Кшт - коэффициент штучного времени согласно таблице 11;

- Тпз - подготовительно-заключительное время на операцию,

мин;

- Тшт - штучное время на операцию, мин.

Таблица 8 Степень механизации (СМ) по ГОСТ 3.1121-84

|

Оборудование |

Код |

|

Ручные операции Универсальные станки Станки с ЧПУ Агрегатные станки Автоматические линии |

1 2 3 4 5 |

|

Профессия |

Код |

|

Оператор автоматических линий Токарь Сверловщик Фрезеровщик Резьбонарезчик Слесарь-сборщик Контролер Термист Транспортировщик Испытатель Электромонтажник |

154474 18149 18305 17479 19630 17983 18456 13063 19100 19217 18069 |

|

Условия труда |

Код |

|

Нормальные Тяжелые, вредные Особо тяжелые, особо вредный |

1 2 3 |

|

Коэффициент Кшт |

Количество одновременно обслуживаемых станков |

|

1,00 0,60 0,43 0,39 0,35 |

1 2 3 4 5 |

Примечание - сведения в строке Е заполняются по необходимости по согласованию с руководителем ДП. Допускается не заполнять отдельные графы.

Наименование операции должно кратко характеризовать содержание работы в операции.

В состав наименования операции должно входить ключевое слово согласно таблице 12 и слово или группа слов с пояснительной информацией к нему. Наименование операции должно быть, возможно, более кратким и не должно повторяться. Допускается в наименовании операции ограничиться только одним ключевым словом при условии, что в МК нет другой операции с таким же наименованием, и будет исключена возможность ошибки.

Таблица 12 Ключевые слова

|

Ключевое слово |

Ключевое слово |

Ключевое слово |

Ключевое слово |

|

Балансировка Бандажировка Гибка Гравировка Заготовка Зачистка Запрессовка Изолировка Испытание Комплектование Контровка |

Контроль Лужение Маркирование Монтаж Настройка Намотка Накатка Нарезка Напрессовка Отделка Очистка |

Опрессовка Пайка Подготовка Приклепывание Правка Проверка Разборка Расконсервация Регулировка Ремонт Резка |

Сборка Сверление Склеивание Термообработка Упаковка Установка Формовка Штифтовка Электромонтаж |

Рекомендуется разделять между собой работы:

- заготовительные работы - заготовка проводов, прокладок, комплектование деталей, расконсервация деталей;

- слесарные работы - любая механическая обработка деталей;

- сборочные работы - любые работы по соединению отдельных деталей и элементов в единый узел;

- электромонтажные работы - электрический монтаж схем с помощью пайки, сварки и резьбовых соединений;

- отдельные операции на готовом изделии;

- пропитку катушек;

- испытания и настройку изделий;

- нанесение лакокрасочных покрытий.

Если требуется перезакреплять узел в приспособлении, то это должно выполняться в разных операциях.

Наименование операции должно быть в именительном падеже.

Наименование должно состоять из одного предложения. В маршрутном ТП допускается использовать несколько предложений.

С целью сокращении текста допускается вводить в наименование условное

обозначение элементов согласно принципиальной схеме изделия.

Примеры: Установка С1, С2

Пайка A1-5, 4, 8

Если в операции используется несколько, видов оборудования, они записываются через точку с запятой:

Пример: пульт 72С.432; Источник питания 72С.6385.

Если в операции введена строка с номером документа, то операционные

карты должны отсутствовать, а в графе "Кол. карт" ставится прочерк.

Операции нумеруются числами кратными 10 из ряда 10, 20, 30, 40 и т.д. При внесении изменений в готовый ТП допускается вновь вводимым операциям присваивать промежуточные номера.

Общие указания, относящиеся ко всему ТП в целом, записываются на первом листе МК перед первой по порядку операцией.

Для простых деталей допускается вводить один общий эскиз на все операции, помещая его на первом листе МК перед первой по порядку операцией.

5.6. Заполнение операционной карты сборки (ОКС)

ОКС заполняется по формах 3,3а. Пример оформления ОКС - в Приложении Д.

В верхнем информационном блоке бланка графы со специальной информацией имеют вид:

|

Код, наименование оборудования |

Тв |

То |

||

|

В |

Переход |

Содержание перехода |

||

- код, наименование оборудования должны соответствовать указанным в МК;

- в обозначении входящих деталей, узлов, материалов указываются только номера деталей, узлов, а для материалов - только их марка из одного слова;

- в обозначении инструмента, приспособлений указывается наименование и шифр.

Пример: штангенциркуль ШЦ-1;125-0,1;

подставка специальная.

Если требуется несколько наименований и типов приспособлений, то они записываются через точку с запятой.

Пример: молоток 100; отвертка 0,8 х 240.

Для специального инструмента допускается записывать только его наименование без заводского номера.

Графы "Код, наименование оборудования" вносятся только на первом листе ОКС. На втором и последующих листах они не вносятся, а высота самого блока

соответственно уменьшается.

ОКС заполняется для операций сборки узлов, клепки, склеивания, намотки, пропитки, сушки, пайки, электромонтажа, настройки и испытания изделий. .

В тексте переходов должны записываться полные наименования и обозначения деталей и узлов, а также полные наименования (длинные наименования следует сокращать до одного двух слов) марки материалов.

Информация в строках "Л/К" предназначена для комплектовки перехода, в

них повторяются обозначения всех деталей и узлов, установленных в данном переходе с указанием их количества. Для материалов указывается только их марка, причем для них в графе "кол-во " ставится 1.

Пример:

|

0 Л/К Л/К Л/К Л/К |

15 Установить блок 115.410 и закрепить его винтами 3-10-КД ОСТ 31528-80 с шайбами 3 – КД ОСТ 111532-74, подложив прокладку из фторопласта Ф-4 согласно эскизу. 115410 1 3-10-КД ОСТ 131528-80 4 3-КД ОСТ 111532-24 4 Фторопласт Ф-4 25 х 40 мм 1 |

Однако при этом строки Л/ K по комплектации переходов должны записываться для каждого перехода в отдельности.

Пример:

|

0 Л/К Л/К Л/К И |

25 Повторить переход 15 лля установки блока 121441, подложив под болт А шайбу 3402А-1-3-10-КД согласно эскизу. 121442 1 3-20-КД ОСТ 31528-80 2 3402А-1-3-10-КД 1 См. Пер. 15 |

|

0 Л/К Л/К Л/К И |

30 Повторить переход 15 лля установки блока 121445, подложив под болт Б шайбу 3402А-1-3-10-КД согласно эскизу. 121445 1 3-20-КД ОСТ 131528-80 3 3402А-1-3-10-КД 1 См. Пер. 15 |

В состав текста перехода входит:

- основная часть со сведениями, касающимися непосредственно выполняемой работы (например, о способе закрепления детали в узле);

- вспомогательная часть со сведениями, касающимися общих особенностей работы (например, об ориентации детали перед сборкой).

При разбивке операции на переходы следует учитывать серийность производства, вид работы, габариты изделия, оснастку.

При массовом производстве делают очень мелкую разбивку работ, при единичном - наоборот, их укрупняют. Для изделий больших габаритов и веса переходы группируют так, чтобы меньше передвигать или поворачивать их при сборке в ходе выполнения операции.

При необходимости записи в тексте перехода формул следует выделять их из общего текста и давать расшифровку переменных данных в формуле, обязательно указывая для них единицы измерения.

Пример:

...отрегулировать зазор А шайбами 4741S0. Толщину шайб рассчитать по формуле:

А = 0,56Р-9,ЗГ,

где А - зазор, мм;

Р - толщина шайбы 474.150, мм;

Г - высота буртика, мм.

В тексте перехода должна указываться марка материала, причем допускается сокращать длинные названия материалов до 1-2 слов.

Текст переходов записывается в повелительном наклонении.

В состав текста перехода входит ключевое слово и слова со вспомогательной информацией.

Ключевые слова выбираются из таблицы 13

Таблица 13

|

Ключевое слово |

Ключевое слово |

Ключевое слово |

Ключевое слово |

|

Ввести |

Наложить |

Пропитать |

Регулировать |

|

Закрыть |

Намотать |

Прижать |

Установить |

|

Испытать |

Покрыть |

Паять |

|

|

Запрессовать |

Повернуть |

Сдвинуть |

|

|

Закрепить |

Проверить |

Состыковать |

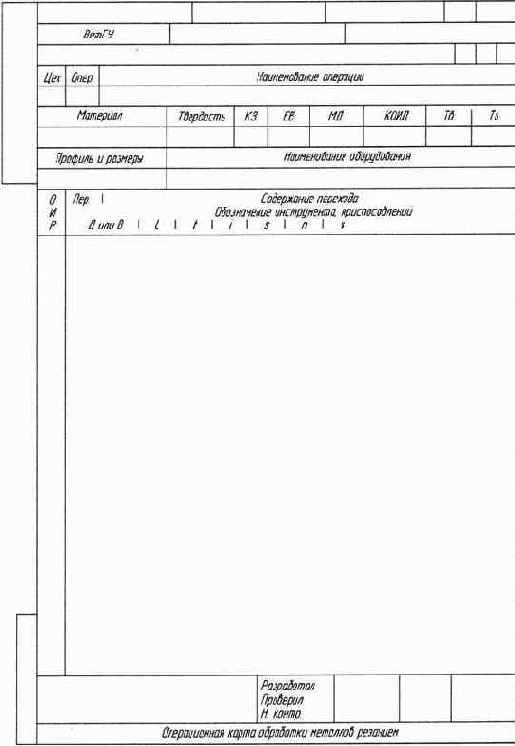

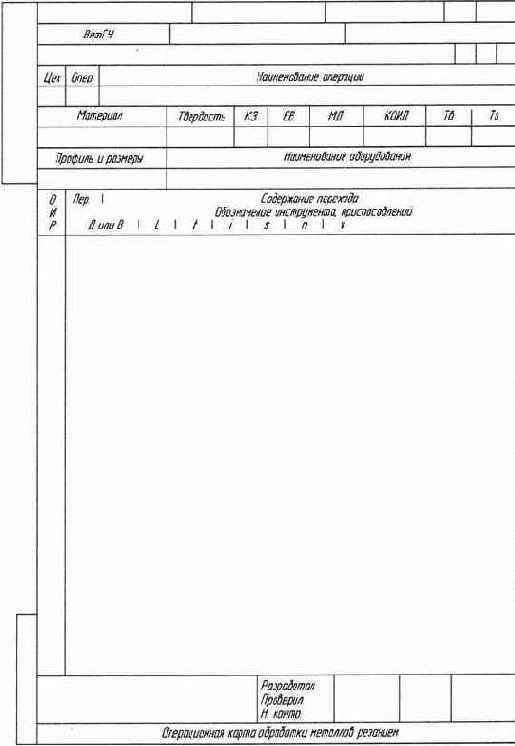

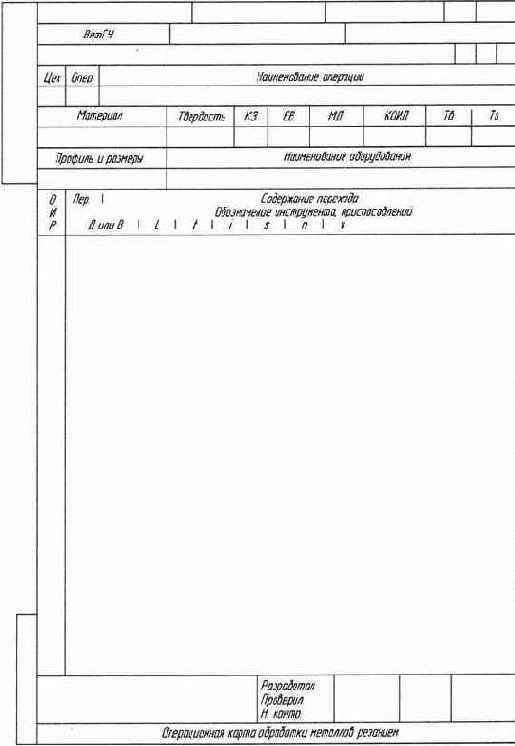

5.7. Заполнение карты механической обработки (ОКМ)

ОКМ заполняется на формах 3,3а.

Пример оформления ОКК приведен в приложении Д.

В верхнем информационном блоке бланка графы со специальной информацией имеют вид:

|

Материал |

Твердость |

КЗ |

ЕВ |

МД |

КОИД |

Тв |

То |

|||||||

|

Профиль и размеры |

Наименование |

|||||||||||||

|

О |

Пер. |

Содержание перехода |

||||||||||||

|

И |

Обозначение инструмента, приспособлений |

|||||||||||||

|

Р |

Д или В |

L |

t |

i |

s |

n |

v |

|||||||

В поименованных графах вносится информация:

КЗ — количество заготовок, получаемых из одной исходной заготовки;

ЕВ - код единицы нормирования;

МД - масса детали, кг;

КОИД - количество одновременно изготавливаемых деталей, штук;

Тв - вспомогательное время на операцию, мин;

То - основное время на операцию, мин;

Д или В - расчетный размер обрабатываемого диаметра или ширины детали, мм;

L - расчетный размер длины рабочего хода, мм;

t - глубина врезания в материал, мм;

i - число проходов, шт.;

n - частота вращения шпинделя, об/мин.;

v - скорость резания, м/с.

ОКМ используется для описания любых видов механической обработки - растачивание, сверление, фрезерование, строгание, шлифование и т.п.

Перед началом разработки КО следуёт внимательно изучить чертёж детали и технические требования к нему, с цельно правильного составления плана обработки и выбора инструмента и измерительных средств.

При анализе чертежа рассматривают:

1) возможность применения экономичных видов обработки;

2) возможность назначения оптимальных технологических баз с выдерживанием общих законов их назначения при механической обработке, совпадения технологических, конструкторских и измерительных баз, соблюдение постоянства баз на нескольких операциях и обработки детали за один установ;

3) возможность использования черновых необработанных поверхностей для технологических баз на последующих операциях;

4) возможность использования готовых обработанных поверхностей для технологических баз на последующих операциях;

5) возможность многостаночного обслуживания при длительном цикле обработки (при времени обработки более 5-10 мин.);

6) обоснованность назначения степени точности размеров, имея в виду, что возрастание точности обработки резко повышает себестоимость детали;

7) жёсткость детали, что сказывается на точности размеров и шероховатости поверхностей.

В графе "Материал" указывают наименование и марку материала без указания стандарта или технических условий на него. Допускается для общеизвестных марок металла не ставить их наименование, ограничиваясь только маркой.

Пример: Сталь ЗОХГСА

Латунь ЛС59-1

ЗОХГСА

При разработке маршрута на обработку детали первыми всегда делают операции по созданию технологических баз.

Дальнейшая последователь ность обработки зависит от конструкции детали и этапов обработки. При значительной толщине

снимаемого слоя металла обработку ведут в несколько этапов: обдирка, черновая обработка и чистовая обработка.

ТЭ составляется по правилам, указанным в п.13. При составлении ТЭ к операции для большей наглядности необходимо выделить обрабатываемые в данной операции поверхности толстой линией 2S или 3S по ГОСТ 2.303-68. Т.к. в учебной работе ТП обычно выполняется в белках, более целесообразно выделять эти поверхности карандашом красного цвета с обычной шириной линии.

На ТЭ все обрабатываемые поверхности нумеруются арабскими цифрами, проставляемыми в окружностях диаметром 6-8 мм, и соединяются с размерной линией для соответствующей поверхности. Разрешается не нумеровать поверхности притупления углов, кромок, ребер.

Нумерацию следует производить по направлению часовой стрелки.

Обычно нумерация производится в пределах ТЭ к одной операции. Однако для очень сложных ТП возможна сквозная нумерация по всем ТЭ, имеющимся в операционных картах, входящих в его состав. При этом одни и те же поверхности, указанные в разных ТЭ должны иметь одинаковое обозначение.

Допускается не обводить окружностью номера обрабатываемых поверхностей в тексте перехода.

Пример: Развернуть отверстие 3. Точить канавку 2.

В тексте переходов применяется краткая форма записи, при которой размеры и обрабатываемые поверхности не указываются, а делается только ссылка на буквы, которыми они обозначены на ТЭ. При этом подразумевается, что ТЭ обладает достаточной информативностью и однозначно определяет указанные сокращенные сведения по выполняемой работе. При формировании текст перехода следует стремиться к оптимизации информации, с тем чтобы сделать его возможно более коротким.

В состав текста перехода обязательно должны входить:

1) ключевое слово, отражающее суть выполняемой работы;

2) слово с пояснительной информацией к ключевому слову;

3) дополнительные слова, способствующие лучшему пониманию рабочим смысла выполняемой работы.

Ключевые слова выбираются из таблицы 14.

Слова с пояснительной информацией выбираются из таблицы 15, при этом может использоваться как краткая, так и полная форма записи слов.

Слова с пояснительной и дополнительной информацией выбираются из таблиц 15,16, при этом может использоваться как полная, так и краткая форма записи слов.

Примеры: Расточить отверстие 1.

Точить кольцевую канавку 1.

Долб. отверстие 3, выдерж. разм. 5

Таблица 14 Ключевые слова для переходов механической обработки

|

Ключевые слова |

Ключевые слова |

Ключевые слова |

|

Вальцевать Врезаться Галтовать Гравировать Довести Долбить Закруглить Заточить Затыловать Зенкеровать Навить Накатать Нарезать |

Обкатать Опилить Отрезать Подрезать Полировать Притирать 11риработать Протянуть Развернуть Развальцевать Раскатать Рассверлить |

Расточить Сверлить Строгать Суперфинишировать Точить Хонинговать Шевинговать Шлифовать Цековать Центрировать Фрезеровать |

переходов механической обработки

|

Полная форма |

Краткая форма |

Полная форма |

Краткая форма |

|

Боковые |

Бок. |

Контрольное |

Контр. |

|

Выдерживать |

Выдерж. |

Левый |

Лев. |

|

Глубина |

Глуб. |

Наибольший |

Наиб. |

|

Долбить |

Долб. |

Нижнее |

Нижн.откл. |

|

Допустимое |

Доп.отклон. |

отклонение |

|

|

отклонение |

Номинальный |

Номин. |

|

|

Зубчатый |

Зуб. |

Основные |

Осн. |

|

Измерительная |

Измер.гол. |

Окончательный |

Оконч. |

|

головка |

Операция |

Опер. |

|

|

Индикатор |

Инд.час.тп. |

Проверить |

Пров. |

|

часового типа |

Прошить |

Прош. |

|

|

Индикаторная |

Индик.ст. |

Предваритель- |

Предв. |

|

стойка |

ный |

||

|

Измерить |

Изм. |

Приспособле- |

Присп. |

|

Измерение |

Измер. |

ние |

|

|

Индикатор |

Индик. |

Пробка |

П-ка |

|

Конусность |

Конусн. |

Правый |

Прав. |

|

Конусообраз- |

Конусообр. |

Размер |

Разм. |

|

ность |

Разметка |

Размет. |

|

|

Конический |

Конич. |

Таблица 16 Слова для дополнительной информации к ключевым словам

переходов механической обработки

|

Вспомогательное |

Вспомогательное |

Вспомогательное |

|

слово |

слово |

слово |

|

Внутренняя |

Наружная |

Ступенчатая |

|

Глухое |

Последовательно |

Т-образный |

|

Диаметр |

По копиру |

Уплотнительная |

|

Кольцевая |

Предварительно |

Фасонная |

|

Коническая |

С подрезкой торца |

Шлицевый |

|

Криволинейная |

Согласно эскизу |

Шпоночный |

|

"Ласточкин хвост" |

Сквозное |

|

|

Окончательно |

Спиральная |

Припуски на механическую обработку рассчитываются по общим правилам, изложенным в соответствующей технической литературе.

При назначении припуска на операцию учитывают следующие основные показатели:

- при черновой обработке должны сниматься все поверхностные дефекты - раковины, кривизна поверхности, литник и т.п.;

- после обработки должен быть снят поверхностный слой металла с наклёпом, образовавшийся после выполнения предыдущей операции;

- должно быть устранено влияние пространственных отклонений, образовавшихся вследствие использования разных технологических баз в разных операциях, из-за нежёсткого закрепления детали при обработке, из-за недостаточной жёсткости детали и других факторов.

При необходимости использования в переходе нескольких наименований оснастки, инструмента и приспособлений они записываются в пределах установленной графы через точку с запятой (;) с возможностью переноса на следующую строку. Если для выполнения перехода требуется несколько наименований оснастки и приспособлений, то допускается указывать их количество в скобках после ее обозначения.

Пример: Шаблон 6543/6793 (2).

При большом количестве оснастки следует её группировать по назначению в следующем порядке:

1) вспомогательный инструмент, приспособления;

2) режущий инструмент;

3) средства измерения.

Контроль размеров, требующий для своего выполнения сложной оснастки, всегда выполняется в виде отдельного перехода, который записывается в конце операции.

Контроль простой оснасткой, например, скобой или пробкой не требует особых пояснений. Такие простые измерительные инструменты записываются в том же переходе, где получается соответствующий размер, без прямых указаний в тексте о необходимости выполнения, соответствующих измерений.

При этом подразумевается, что рабочий, выполнив переход по механической обработке этой поверхности, должен сам, без дополнительных пояснений и указаний, проверить все размеры, полученные в данном переходе.

Общие технические требования, относящиеся ко всей операции, должны записываться на первом листе КО перед первым переходом в пределах ширины всего листа без учёта границ граф.

К ним могут относиться:

1) требования по технике безопасности;

2) специальные требования рабочему месту или производственному помещению;

3) особенности настройки приспособлений и оснастки;

4) технологические режимы.

На ТЭ для ОКМ должна быть условно указана схема опор и зажимов. Предполагается, что такая схема даёт однозначное представление о способе закрепления детали в приспособлении, не требует специальных пояснений в тексте перехода. Однако для сложных деталей может возникать необходимость в дополнительной информации. В этом случае вводится специальный переход по установке детали в приспособлении и снятии с него с подробным описанием выполняемой работы, ориентации детали в приспособлении, особенностях её закрепления и зажима фиксирующими элементами приспособления.

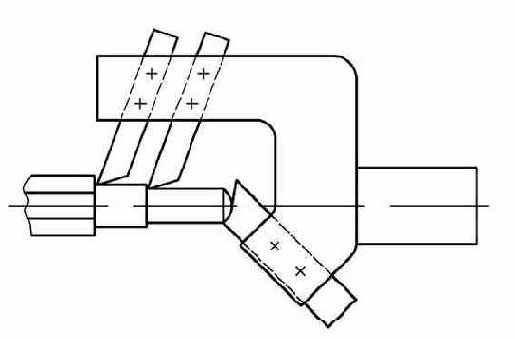

Условные обозначения различных специализированных типов опор приведены в ГОСТ3.1107-73, таблица 1, общее обозначение опоры указано ниже:

Обозначения наиболее часто используемых опор приведены ниже.

Обо значения других типов опор следует брать из стандарта.

Обозначения наиболее часто используемых зажимов приведены ниже. Обозначения других типов зажимов следует брать из стандарта. Примеры обозначения зажимов и опор на ТЭ.

Центр гладкий. Центр обратный.

Патрон трёхкулачковый.

Установка на разжимную Установка в тисках

цилиндрическую оправку с опорой на плоскость.

упором в торец.

Установка на резьбовой оправе

с упором в торец.

Коэффициент использования материала (КИМ) подсчитывается по формуле:

5.8. Заполнение карты контроля (ОКК)

ОКК заполняется на формах 9 и 9а.

Пример оформления ОКК приведен в Приложении Д.

В верхнем информационном блоке графы со специальной информацией

имеют вид: , I I

|

0 И |

Пер. |

Содержание перехода Обозначение инструмента, приспособлений |

% |

Содержание операции контроля следует разбить на группы переходов с подобным содержанием. Рекомендуется размещать переходы в последовательности:

1) переходы, выполняемые внешним осмотром изделия без применения инструментальных средств;

2) переходы, выполняемые с применением стандартных измерительных средств (линеек, штангенциркуля, микрометра и т.п.);

3) переходы по определению допуска взаимного расположения поверхностей (перпендикулярность, параллельность и т.п.);

4) переходы с применением специального оборудования (например, омметра, специальных пультов и т.п.);

5) прочие переходы.

Возможна полная и краткая формы записи переходов. При полной форма записи полностью и подробно описывается суть выполняемой работы.

Краткая форма применяется, если простановка размеров на ТЭ однозначно определяет суть работы, которую необходимо выполнить для измерения указанного размера или параметра, и не требуется каких либо пояснений для правильного выполнения работы. При этом подразумевается, что контролёр имеет соответствующую квалификацию.

В любом случае текст перехода должен быть, возможно, более кратким.

В случае полной записи текста перехода для каждого проверяемого параметра должен составляться отдельный переход.

Пример:

|

0 |

15 |

Проверить размер А |

|

И |

Скоба 147+0.24 мм |

|

|

0 |

20 |

Проверить размер Б |

|

И |

Скоба 187+0.24 мм |

Пример:

|

0 |

15 |

Проверить размеры: |

|

0 |

А |

|

|

И |

Скоба 147+0.24 мм |

|

|

0 |

Б |

|

|

И |

Скоба 187+0.24 мм |

Правая и левая границы текста перехода определяются рамками графы "Содержание перехода", однако в случае длинного текста, расположенного на нескольких строках, левая граница текста всех строк всегда должна располагаться на одном уровне, а положение правой границы не регламентируется и зависит только от размера слов и возможности и переноса. Однако при этом в любом случае крайняя правая граница текста не должна заходить в графу «%».

При необходимости использования, для выполнения перехода нескольких наименований оснастки, инструмента и приспособлений они записываются в пределах установленной графы через точку с запятой (;) с возможностью переноса на следующую строку.

Если для выполнения операций требуется несколько единиц оснастки, то допускается указывать их количество в скобках после ей обозначения.

Пример: Приспособление 6345/5670 (2)

ТЭ к ОКК выполняется по правилам, изложенным в n.5.12. Деталь или узел изображаются на нём в том виде, который они имеют к моменту выполнения операции контроля. При этом ТЭ для операции контроля, расположенной в середине техпроцесса, может существенно отличаться от конструкторского чертежа, т.к. на нём изделие изображено уже в готовом виде.

Допускается специально ТЭ для операции контроля не вводить, если для пояснения операции контроля достаточно информации, размещённой в одном из имеющихся ТЭ для предыдущих технологических операций. В этом случае в операцию контроля вводится ТТ со ссылкой на операцию, где расположен тот эскиз "См. эскиз операции 30".

Для каждого перехода необходимо указывать % контроля. При выборе % контроля следует ориентироваться на особенности конструкции детали или узла, важность проверяемых параметров с точки зрения хода дальнейшего технологического процесса и обеспечения качества и надежности работы изделия в целом. Например, если проверяемый размер является окончательным и до выпуска изделия с завода его уже никто не проверит, то лучше назначить для него 100 % контроль.

Если проверяемый размер является технологическим и в дальнейшем в процессе выполнения последующих операций будет изменён, то для него можно назначить небольшой процент контроля, например 10 %.

Для простых неответственных параметров и размеров допускается совсем не указывать % контроля. Отсутствие цифры в графе " % контроля " традиционно подразумевает, что для этого перехода применяется выборочный контроль.

Конкретную цифру % выборочного контроля здесь назначает начальник БТК цеха - изготовителя исходя из квалификации рабочего или отношения к работе. Т.е. начальник БТК может одному рабочему назначить 100 % контроль, а другому - 5 %, исходя из их квалификации.

5.9. Заполнение карты раскроя (ОКР)

ОКР заполняется па формах 4 и 4а.

Пример оформления ОКР приведен в приложении Д

В верхнем информационном блоке графы со специальной информацией имеют вид:

|

М |

Код |

ЕВ |

Код загот. |

Марка материала ТУ, стандарт |

Профиль и размеры |

|||

|

М |

МЗ |

МД |

КД |

ЕН |

Нрасх |

КИМ |

Тв |

То |

|

О И |

Пер. | Содержание перехода Обозначение инструмента, приспособлений |

1) Код - код материала по классификатору (не заполняется);

2) ЕВ - код единицы нормирования (не заполняется);

3) МЗ - масса заготовки, кг;

4) МД - масса детали, кг;

5) КД - количество деталей, изготовляемых из одной заготовки, шт;

6) ЕН - единица нормирования;

7) КИМ - коэффициент использования материала;

8) Тв - вспомогательное время, мин;

9) То — основное время на операцию, мин.

При указании профиля и размера исходной заготовки указываются фактические размеры и состоянии поставки согласно стандартам или техническм условиям.

Принятая система последовательности записи размеров: толщина х ширинах х длина. Для рулонного материала в качестве длины указывается полная длина развернутого рулона.

В тексте переходов не записываются размеры, указанные на ТЭ, а вместо этого делается ссылка на букву, которой они обозначены на нем. Эта буква прописная.

Пример: . . . Разрезать рулон на полосы шириной В.

ТЭ к операции выполняются по правилам, изложенным в п.5.12.

ТЭ должен изображать заготовку (рулон, лист) с линиями, по которым она будет разрезаться.

Рулонная заготовка изображается в виде прямоугольника, у которого одна из сторон ограничена линией обрыва. Предполагается, что в эту сторону свернут рулон.

На ТЭ изображаются как детали, нарезаемые из заготовки, так и отход, образующийся вследствие некратности размере» заготовки и детали.

ТЭ должен выполняться отдельно к каждой операции раскроя, и по каждой марке материала отдельно, независимо от количества операций в ТП, что объясняется разными размерами заготовки для разных типов материала и разными размерами деталей.

Небольшие ТЭ могут выполняться не на отдельном листе, а на первом листе КР перед первым переходом. Этот вариант выполнения ТЭ предпочтительнее, т.к. обычно текст переходов в КР небольшой.

Наименование, сортамент, размер и марка материала, обозначение стандартов и ТУ на материал в графе 16 записывается в одну строку в виде дроби, в числителе которой размеры листа, а в знаменателе - марка материала, с применением разделительного знака (/).

Допускается размеры заготовки не писать.

Пример: Лист 1,0 х 710 х 1420 ГОСТ12903-74 / 5- III-Г-30 ГОСТ16523-70.

5.10. Операционная карта термической обработки (ОКТ).

ОКТ заполняется на формах 8,8а.

Пример оформления ОКТ приведен в Приложении Д.

В верхнем информационном блоке графы со специальной информацией имееют вид:

|

Код, наименование оборудования |

Тв |

То |

|||||||||

|

М |

Материал |

МД |

Профиль и размеры |

Твёрдость |

|||||||

|

О |

Пер. |

Содержание перехода |

|||||||||

|

И |

Обозначение инструмента и приспособлений |

||||||||||

|

Р1 |

Среда |

Т-ра |

Скорость |

Время |

|||||||

|

Р2 |

ЛГ |

IA |

IC |

UA |

ПК |

МГ |

IГ |

IB |

UГ |

||

|

Р3 |

Nиз |

Время |

Vлуча |

Dпятна |

|||||||

1) Материал - марка материала;

2) МД - масса детали.

Блоки данных в строках Р1, Р2, РЗ заполняются в зависимости от типа оборудования и способа нагрева детали. '

Например, строка Р1 заполняется при использовании обычных печей и методов нагрева детали токами высокой частоты1, строка Р2 — при нагреве ТВЧ, строка РЗ — при нагреве лазерным излучением.

Подробное изложение переменных данных в этих строках смотри ГОСТ 3.1405-88.

Эскиз к данной операции разрабатывается при необходимости, и только в случае, если требуется контролировать размеры детали.

Графа "скорость" заполняется только в случае, когда необходимо контролировать скорость перемещения детали в шахтной проходной печи.

5.11. Заполнение карты нанесения покрытий (ОКП).

ОКП заполняется на форме Б.

Примср оформления ОКП приведён в Приложении Д.

В верхнем информационном блоке графы со специальной информацией имеют вид:

|

Материал |

Инструкция |

Режим термообработки |

Ток |

Время |

||

|

Площадь покрытия |

Толщина покрытия |

Наименование оборудования |

||||

1) Материал — марка материала покрытия;

2) Инструкция — номер специальной инструкции на технологический процесс нанесения покрытия;

3) Время — время протекания процесса нанесения покрытия, мин.

Площадь покрытия определяется как сумма площадей внутренних и наружных поверхностей детали, на которых будет нанесено покрытие. Резьбовые поверхности условно приравниваются к цилиндрическим поверхностям.

Эскиз в карту вводится только в случае, если надо укачать элементы конструкции детали, узла, на которые не должно наноситься покрытие.

Размеры на эскизах могут указываться до покрытия и после его нанесения. Если нет специального примечания, то считается, что размер указан до покрытия.

5.12. Разработка технологических эскизов (ТЭ)

Общие требования.

На листах с ТЭ в операционной карте могут быть изображены:

1) собственно ТЭ с изображением изделия или его составных частей- узлов, деталей;

2) отдельные эскизы на технологические установи и позиции, необходимые i! при механической обработке деталей;

3) отдельные эскизы, отражающие особенности выполнения некоторых сложных переходов в операции. На них, например, может быть изображена схема измерения размера и т.п.;

4) технологические схемы: кинематические, гидравлические, монтажные, электрические принципиальные, электрических соединений и т.п.;

5) таблицы и графики;

6) технические требования.

ТЭ не является отдельной технологической картой, а входит как отдельный лист в комплект листов операционной карты.

Обычно ТЭ является последним листом операционной карты.

Количество листов с графической информацией в операционной карте определяет разработчик ТП. Рекомендуется ТЭ выполнять на листах формата А4 (210 х 287 мм) по форме 8, т.к. этот размер позволяет применять методы машинного проектирования. Допускается применять листы формата A3 (420 х 594 мм).

Не рекомендуется применять листы больших форматов, чем A3, т.к. с ними не удобно работать на рабочем месте. Если требуется использовать лист больших размеров для изображения крупного изделия, то целесообразно разделить ТЭ на несколько, расположенных отдельно на форматах A3, А4, со взаимными ссылками друг на друга. В одной операции формат всех листов ТЭ рекомендуется выполнять одинаковым. В этом случае следует группировать листы ТЭ по содержанию информации на них, например, на первом листе - изображение изделия, на втором - разрезы и сечения, на третьем схемы, таблицы и т.д.

Технические требования в операционном ТЭ, расположенном на нескольких листах, должны всегда располагаться на первом листе.

Выполнение ТЭ.

ТЭ выполняются с целью наглядной и дополнительной информации к тексту переходов в операционных картах. ТЭ обязательны для всех типов построения ТП, кроме маршрутных, у которых в названиях операций должна быть ссылка на конструкторский чертёж.

В случае если ТЭ составлен на несколько операций, то он размещается в самой сложной операции, а если все операции имеют одинаковую сложность, то в первой по порядку операции.

ТЭ выполняется с соблюдением масштаба, с применением чертёжных инструментов и соблюдением всех правил ЕСКД. Допускается выполнять ТЭ от руки без соблюдения масштаба, а также намеренно увеличивать или уменьшать отдельные детали или элементы конструкции изделия, относительно принятого на ТЭ общего масштаба, если это способствует лучшему пониманию рабочим смысла

выполняемой работы. В любом случае общие ориентировочные пропорции изделия должны быть соблюдены.

Детали рекомендуется изображать на ТЭ в положении, которое они занимают при обработке или сборке в данной операции.

Сборочные единицы изображаются па ТЭ в том виде, который они имеют в конце выполнения данной операции. При этом на операционном ТЭ могут отсутствовать некоторые детали, указанные на сборочном чертеже изделия. Из-за этого может измениться внешний вид сборочной единицы, если эти отсутствующие детали закрывали собой на конструкторском чертеже другие детали, расположенные визуально дальше за ними.

Поэтому перед составлением операционных ТЭ следует внимательно изучить конструкторские чертежи изделия, по которым разрабатывается ТП.

Изображение изделия, узла или детали на ТЭ должно содержать все необходимые технические данные, необходимые для качественного выполнения операции — размеры, обозначение шероховатости поверхностей, указания о взаимном расположении поверхностей и т.п. Эти сведения берутся из конструкторского чертежа.

Кроме того, на ТЭ может указываться и технологическая информация с обозначениями опор, зажимных устройств, центров и т.п. сведения, которые требуются рабочему до правильного выполнения операции.

Для обозначения на ТЭ видов, разрезов, сечений, поверхностей должны применяться буквы русского алфавита, за исключением букв Й, О, X, Ъ, Ы, Ь. Буквенные обозначения присваивают в определённом порядке, сверху вниз и справа налево.

Для того чтобы не запутаться на сложном ТЭ, вначале рекомендуется полностью вычертить его со всеми выносками, а затем уже расставлять на них буквы.

Рекомендуется на ТЭ не указывать надписи, рисунки и другие изображения, имеющиеся на поверхности деталей, если знание их содержания не требуется рабочему для правильного и качественного выполнения операции. Если же их необходимо указать для правильной ориентации детали, то в случае большого текста или рисунка на детали можно указывать их не полностью, ограничиваясь, например, только контуром пли одной, двумя строками текста, если это однозначно определяет положение детали в изделии.

Оформление технических требований на ТЭ.

Как правило, на ТЭ технические требования (ТТ) не вводят, подразумевая, что все необходимые сведения должны быть указаны в переходах. Однако в виде исключения на ТЭ могут быть ТТ:

1) особенности простановки размеров, например, о взаимном положении поверхностей, сведения о размерах и т.п. Пример.

1 Размеры.для справок.

2 Допуск перпендикулярности поверхности В относительно отверстия Г -

0.45 мм, не более;

2) технологические указания об особенностях обработки или сборки изделия, узла или детали.

Пример:

1 Обработку пакета вести с охлаждением, сжатым воздухом;

3) технологические указания о настройке приспособлений при обработке или сборке.

Пример:

1 При обработке поверхности А планшайбу настроить по шаблону 4567/2398.

При большом количестве ТТ они должны группироваться по содержанию.

Если в ТЭ одно ТТ, то оно не нумеруется, если несколько, то они нумеруются числами 1, 2, 3 и т.д. Нумерация ТТ должна выполняться сверху вниз.

ТТ записываются по всей ширине формы операционной карты при выполнении ее на бланке формата A3, или в виде колонки шириной 185 мм на бланках форматов большего размера. Во втором случае ТТ должны располагаться над нижним блоком бланка в правом нижнем углу. Между ТТ и нижним блоком бланка не должно располагаться никаких изображений, схем или графиков.

При необходимости размещения в этой части ТЭ блок ТТ смещается вниз и соответствующий элемент каких-либо элементов чертежа размещается над ним.

Если количество ТТ большое и блок ТТ не входит в одну колонку, то допускается располагать ТТ в несколько колонок. Начальная колонка с ТТ всегда должна быть крайней правой, а каждая последующая колонка текста с их продолжением должна располагаться слева от предыдущей. Ширина колонки текста с ТТ везде должна быть равна 185 мм.

Строки с ТТ должны располагаться с определённым шагом. Рекомендуется шаг 7 мм.

Выполнение таблиц.

Таблица в зависимости от её размера должна помещаться под текстом или на свободном поле ТЭ.

Над таблицей слева помещают слово "Таблица" с порядковым числом.

Таблица может иметь заголовок. Заголовок выполняется в одной строке сo словом "Таблица" через тире (—) и должен точно и кратко отражать её содержание. Заголовок выполняется строчными буквами без точки на конце.

Заголовки

Головка граф

таблицы Подзаголовки граф

Строки

Заголовки Графы (колонки)

строк

При большой длине таблицы допускается разделение ее на несколько частей и перенос с повторением головки для каждой части. Если вся таблица вместе с продолжениями располагается на одном листе ТЭ, то она должна выполняться в виде расположенных рядом друг с другом колонок, причём крайняя правая колонка всегда является началом таблицы. Если таких колонок более двух, то каждая последующая колонка, расположенная левее всегда является продолжением таблицы, расположенной справа от нее.

Часть таблицы, после которой будет продолжение, снизу не ограничивается. В этом случае над началом таблицы ставится слово "Таблица 1", а над её продолжениями - слова "Продолжение таблицы 1", если на ТЭ имеется несколько таблиц, или " Продолжение " - если таблица только одна.

Размеры граф таблицы определяются размерами помещенного в них текста. Если размеры графы больше ширины текста, помешенного в заголовке таблицы, то он должен располагаться в графе симметрично.

Если в большинстве граф единицы измерения физических величин одинаковые, то эта преобладающая единица измерения помещается над таблицей. Во всех прочих случаях единицы измерения указываются в каждой графе.

Пример:

Таблица 1 Переменные данные для исполнений в миллиметрах

|

Обозначение исполнения |

А |

Б |

В |

Масса, кг |

|

123.456 |

15 |

32 |

1,0 |

|

|

-01 |

25 |

27 |

2,5 |

1,2 |

|

-02 |

30 |

45 |

4,1 |

1,5 |

Допуски, относящиеся ко всем числовым значениям, помешенным в одной графе, могут указываться в головке таблицы.

Пример:

Таблица 2 Переменные данные для исполнений

|

Обозначение исполнения |

А, ±0,3 |

Б, ±0,5 |

В, ±0,1 |

|

123.456 |

15 |

32 |

1,3 |

Пример. От 10 до 15 включ.

24-45

Цифры в таблице должны проставляться так, чтобы совпадали разряды по всем строкам.

Пример:

|

Размер А, мм |

|

12,03 |

|

123,45 |

|

25,78 |

|

9,54 |

|

116,32 |

Пример: Технические данные:

Ток индуктора, А..............................1,2

Номинальное напряжение, В...........27

Частота вращения, ........................1400

Простановка размеров.

Размеры проставляются с выполнением требований ГОСТ 2.307-68. На ТЭ указываются только те размеры, которые рабочий должен выполнить при выполнении конкретной операции. Допускается указывать размеры для справок, которые необходимы для более правильного понимания содержания выполняемой работы.

Предельные отклонения размеров проставляются с соблюдением требований ГОСТ 2.307-68. Высота знаков предельных отклонений должна соответствовать высоте цифр номинального, размера. В случае ручного выполнения ТЭ предельные отклонения проставляются по принятой схеме, когда верхнее отклонение проставляется выше строки с его номинальным значением, а нижнее - ниже этой строки.

Пример: 48+0,010 55-0,13

В случае проектирования ТП с использованием принтера или пишущей машинки предельные отклонения проставляются в одну строку (допускается для большей наглядности помещать их в круглые скобки) в следующем порядке.

1) Односторонние отклонения проставляются вслед за номинальным размером.

Пример: 45,85 +0,03

2) Несимметричные отклонения проставляются в следующем порядке: вначале номинальный размер, затем верхнее отклонение, затем нижнее отклонение. Предельные отклонения разделяются точкой с запятой.

Пример: 35,5 +0,8; -0,2

45,67 (+0,98;-0,01)

3) Симметричные отклонения проставляются в одной строке с номинальным отклонением.

Пример: 25,8 ±0,8

Простановка знаков параметра шероховатости в ТЭ для операционных карт механической обработки.

Требования к шероховатости поверхности устанавливаются на основе чертежей изделий. Как правило, в ТЭ шероховатость поверхности соответствует

указанной в чертеже, за исключением случаев, когда она указана для

онтрольбление 6002/0135; индикатор ИЧ010; ножка 50890/007. длине Б.

румента, приспособлений технологических промежуточных поверхностей деталей.

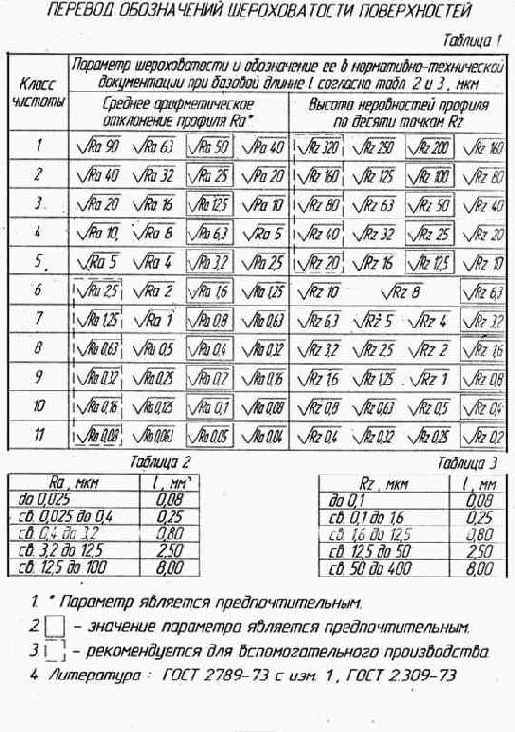

Структура обозначения шероховатости приведена в ГОСТ2.307-73.

Возможно применение следующих типов знаков.

Вид обработки не устанавливается.

Поверхность обрезана удалением материала механической обработкой.

Поверхность образована без удаления материала

h - должна быть равна применяемой на ТЭ высоте размерных чисел.

H=1,5..5,0h

Номинальное значение параметра шероховатости поверхности по ЕСКД может быть выражено средним арифметическим отклонением профиля Ra или высотой неровностей профиля по десяти точкам Rz. В старых чертежах этот параметр выражался по системе МНСЧХ.

При проектировании ТП рекомендуется указывать на ТЭ параметр шероховатости по Ra, даже если в исходном чертеже или аналогичном техпроцессе применено другое обозначение.

Простановка физических величин.

В документе должны применяться единицы физических величин в соответствии с ГОСТ8.417-81. Обозначения физических единиц всегда располагаются после числовых значений величин. Между последней цифрой числа и обозначением единицы следует оставлять пробел. Исключение составляют обозначения в виде знака, поднятого над строкой, перед которым пробела не оставляют.

Пример: 100 кВт, 23,5 кОм, 34 °

Пример заполнения технологических карт и разработки технологического процесса приведен в приложениях Д и Е.

6. Расчет технологического оборудования.

Выбор оборудования производится по каталогам или при прохождении технологической практики. Из каталогов берут все необходимые данные, которые используются в дальнейших расчетах (производительность, использование материала, габариты, потребление энергии, стоимость и т.д.).

Количество оборудования выбирается в зависимости от типа работ:

При механической обработке.

Требуемое количество станков

где Ni - число изделий, подлежащих обработке в год;

ti - штучное время обработки i-го изделия, мин:

КПЗ - коэффициент, учитывающий долю затрат подготовительно-заключительного времени;

КВ - коэффициент выполнения норм времени;

F - действительный годовой фонд времени.

При обработке одноименных деталей на станках данного типоразмера суммарное штучно-калькуляционное время равно:

где tШ.К - штучно-калькуляционное время обработки одноименных деталей. мин;

N - количество одноименных деталей обрабатываемых за год.

Коэффициент загрузки станка определяется по формуле:

где SПР - принятое количество станков.

При двухсменной работе коэффициент загрузки желательно иметь в пределах:

при мелкосерийном производстве h3 = 0,8.. .0,9;

при серийном производстве h3 = 0,75... 0,85;